在汽車產業深刻變革的時代浪潮中,東風汽車整車廠正以前所未有的開放姿態與創新活力,引領著中國汽車工業向高端化、智能化、綠色化轉型。走進這座現代化的制造基地,一幅以“新能源、智能網聯、輕量化、網絡技術”為核心的研發與應用全景圖,正徐徐展開。

一、 新能源:驅動綠色未來的核心引擎

在整車廠的研發中心與生產線上,新能源技術是毋庸置疑的戰略焦點。東風汽車正全力推進純電、插電混動、燃料電池等多條技術路線的并行研發與產業化。

- 電池與電驅系統:研發重點聚焦于高能量密度、長壽命、高安全性的電池包技術,以及高效、緊湊、低噪音的電驅動總成。通過自研與合作,不斷提升“三電”系統的核心競爭力,力求在續航里程、充電速度與成本控制上取得突破。

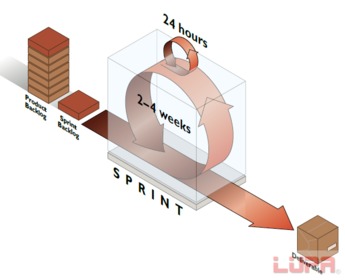

- 整車平臺化:開發了專屬的模塊化新能源整車平臺,實現底盤、車身結構的高度集成與優化,為不同級別、不同動力形式的車型提供高效、靈活的解決方案,大幅縮短研發周期,降低制造成本。

- 制造工藝革新:在總裝車間,針對新能源車型的電池包安裝、高壓線束布置、熱管理系統裝配等關鍵工序,引入了高精度自動化設備和智能化工藝,確保產品的一致性與可靠性。

二、 智能網聯:重塑人車關系的智慧大腦

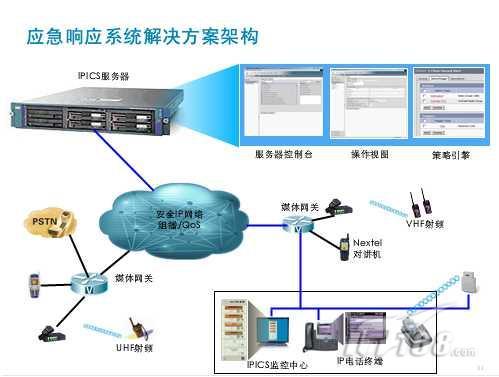

智能網聯技術的深度應用,正在重新定義汽車的產品屬性與用戶體驗。東風整車廠的研發團隊致力于構建“車-路-云”一體化的智能生態系統。

- 智能駕駛:從L2級高級駕駛輔助系統(ADAS)逐步向更高級別的自動駕駛邁進。研發涉及多傳感器融合感知(攝像頭、毫米波雷達、激光雷達)、高精度定位、決策規劃與控制執行等關鍵技術。部分車型已搭載APA自動泊車、高速NOA領航輔助等功能,并在封閉園區進行L4級自動駕駛的測試與示范運營。

- 智能座艙:打造以用戶為中心的沉浸式交互空間。大尺寸高清聯屏、高性能車載芯片、自然語音交互、人臉識別、多模態交互等技術的應用,使車輛成為集信息、娛樂、生活服務于一體的移動智能終端。OTA遠程升級能力確保了功能的持續進化。

- 車聯網(V2X):積極推進車輛與一切(車、路、人、云)的互聯互通。通過C-V2X等通信技術,實現車輛與智能交通基礎設施的信息交互,為協同感知、協同決策提供支撐,提升交通效率與安全性。

三、 輕量化:提升效能與性能的關鍵路徑

在保證安全性與耐久性的前提下,輕量化是降低能耗、提升續航(對新能源車尤為重要)與操控性能的必由之路。東風整車廠的輕量化研發貫穿于材料、工藝與結構設計。

- 多材料混合應用:在車身、底盤、內外飾等部件上,廣泛采用高強度鋼、鋁合金、鎂合金、碳纖維復合材料等輕質材料,實現最優的強度重量比。例如,在車身關鍵結構部位使用熱成型超高強度鋼,在覆蓋件或底盤部件使用鋁合金壓鑄或擠壓成型工藝。

- 先進連接工藝:針對多種材料的連接需求,研發并應用了激光焊接、自沖鉚接(SPR)、流鉆螺釘(FDS)、膠接等先進連接技術,確保混合材料車身的結構強度與密封性。

- 結構拓撲優化:利用CAE仿真技術,對零部件和總成進行拓撲優化設計,在滿足性能要求的前提下去除冗余材料,實現“精益”結構。

四、 網絡技術:賦能智能制造與數字孿生的神經脈絡

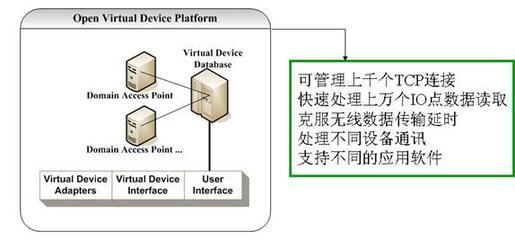

在整車廠內部,先進的網絡技術是支撐研發、生產、管理全面數字化的基礎。工業互聯網、5G、大數據、云計算等技術與汽車研發制造深度融合。

- 數字化研發與仿真:構建基于模型的系統工程(MBSE)和數字孿生體系。從設計初期就在虛擬環境中對整車性能、制造工藝乃至供應鏈進行仿真、測試與優化,大幅減少物理樣車和試制次數,加速研發進程。

- 智能制造與柔性生產:工廠內部通過5G專網、工業以太網實現生產設備、機器人、AGV小車、檢測系統的全面互聯。生產線具備高度的柔性化能力,能夠支持多平臺、多動力總成車型的共線生產。生產數據實時采集與分析,實現生產過程透明化、質量管控精準化。

- 供應鏈協同與全生命周期管理:通過工業互聯網平臺,與上下游供應商實現數據互通與協同作業,提升供應鏈響應速度與韌性。網絡技術也支撐著車輛出廠后的遠程診斷、預測性維護、用戶行為分析等全生命周期服務。

走進東風汽車整車廠,我們看到的不再是傳統意義上的“制造車間”,而是一個融合了尖端技術、數據流與創新思維的“研發智造中心”。新能源、智能網聯、輕量化與網絡技術并非孤立存在,而是相互交織、協同演進,共同構筑了東風汽車面向未來的核心競爭力。這背后,是持續加大的研發投入、開放的產學研合作生態以及對“科技躍遷”戰略的堅定踐行。東風汽車正以整車廠為基點,驅動整個產業鏈的轉型升級,為中國汽車工業的高質量發展書寫著嶄新的篇章。